1.製造業におけるDX・IoTのインパクト

(1)IoTのインパクト

本コラムではIoTが発揮する価値、IoTバリューの考え方をご紹介します。

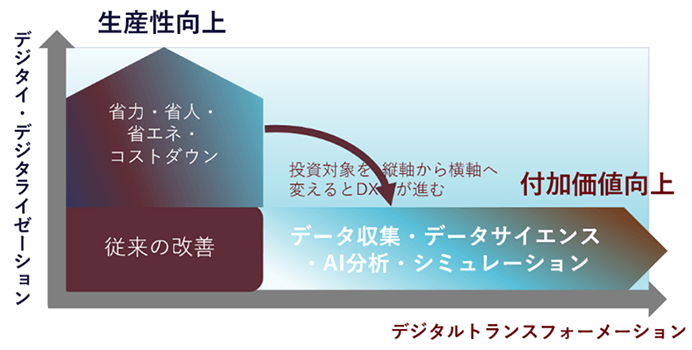

上記の図は、縦軸はデジタイゼーション(アナログをデジタルに置き換える)・デジタライゼーション(デジタル活用で生産性を上げる)、横軸はデジタルトランスフォーメーション、つまりビジネスそのものを変革する、付加価値の向上を表しています。

これまでの日本企業は、縦軸の視点、つまり生産性向上の視点に偏っていました。背景には、工場で出来ることはコストダウンであり生産性の向上だ、という考えがあり、データ収集・データ活用は工場の仕事ではないという考え方が根本的にあったためです。生産性にこだわることはよいことですがデメリットもあります。単純にコストダウンはいくら、人員削減はいくらといった省人・省力化の議論に留まると、会社としてデジタル投資に二の足を踏んでしまい、DX推進は停滞しがちです。コストダウンだけではデジタルへの投資額が大きすぎて投資回収は困難となるからです。DX投資では、いわゆるビッグデータ分析や、データとデータを紐づけ今までみえなかった相関関係を見出し製品開発や改良、品質向上、生産リードタイム短縮につなげるという付加価値の向上まで考慮に入れる必要があります。

製造業においては、デジタル・IoT環境を整えて、付加価値を付けることで、需要予測の精度を高め在庫を適正水準に抑えることも可能となります。

データ収集には、IoTの活用が有効です。エッジコンピューティング、つまり設備にセンサを取り付け設備のすぐ近くでデータ収集が可能、それにより大規模なコンピューターは不要となり、デジタル技術の進展と共にDX投資規模も漸減しつつあります。

上図でいえば、IoTバリューの発揮は、縦軸にある生産性向上だけでなく横軸、付加価値の向上に活用し製造工程を尖らせる、事業の付加価値を上げる、これこそまさにデジタルトランスフォーメーションとなります。

IoTバリューの発揮によるインパクトポイントをまとめると以下です。

| ❶データドリブンによるタイムリーな意思決定が可能に |

|---|

| IoTで大量データを蓄積、リアルタイム更新によりタイムリーな意思決定を支援。データに基づく意思決定は「他社との差別化を形成」「経験と勘」「ベテランノウハウ伝承」といった課題解決の助けとなる。 |

| ❷全体最適によるイノベーション促進へ |

| IoTを活用すると、新しいアイデアや革新的な技術の開発が促進される。言語の壁・物理的な制約から解き放たれ、仮想空間で試行錯誤を行い人知では見出せなかった新しい発見や洞察を得ることができる。B2B、B2C連携による製造業サービスが新規ビジネスチャンスとなる。 |

| ❸試作や量産前シミュレーション工数を大幅に削減、生産性向上へ |

| 事前シミュレーションにより、工場に変化を加えたあとの予測精度が高まり、製造業でよくある従来型の「擦り合わせ」が大幅に減る。 |

(2)IoT実装はパートナー企業と連携

IoTの実装においてはデジタル領域の知見に加えて製造現場の知見も必要です。更にデジタルと現場ニーズを繋ぐコーディネート機能も求められます。

このコーディネート機能がないとIoTベンダーの言いなりとなってしまい、結果として経営者や現場が求める成果にたどり着けないことが往々にしてあります。

そのため自社における推進体制をしっかり作ることが大事です。推進体制づくりを自社リソースだけで賄うことは大企業でも困難であり、共に推進するパートナー企業を創ることがポイントです。

2.自社のバリューチェーンからみた製造DXソリューション

(1)"バリューチェーン上のどこを尖らせるか"

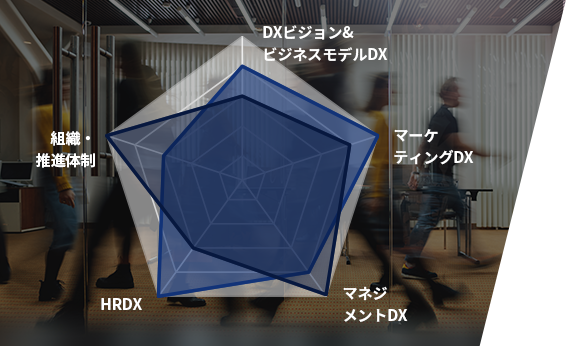

製造DXとして顧客や自社製造工場の課題を解決するソリューションを考える際はまず自社のDXビジョン、構想を持つことが極めて大事です。ビジョンとは10年後に、会社と製造工場のあるべき姿をいいます。目指すビジョンに近づくために、デジタルを利活用する手法を組み入れたものをDXビジョンといいます。

バリューチェーンというのは、企画開発・調達購買・製造・出荷物流・マーケティングという上流〜下流までの大きなフローをイメージいただくとよいです。このバリューチェーンを強固なものにしていくことが重要ですが、全方位戦略は大企業でも中々取れません。そのため、バリューチェーンのどこを差別化ポイントとして尖らせるか。という着想が必要です。

製造工場・製造工程を一層差別化、尖らせるにはデジタル活用が必須の時代であり、IoTの活用は大いに検討する価値があります。

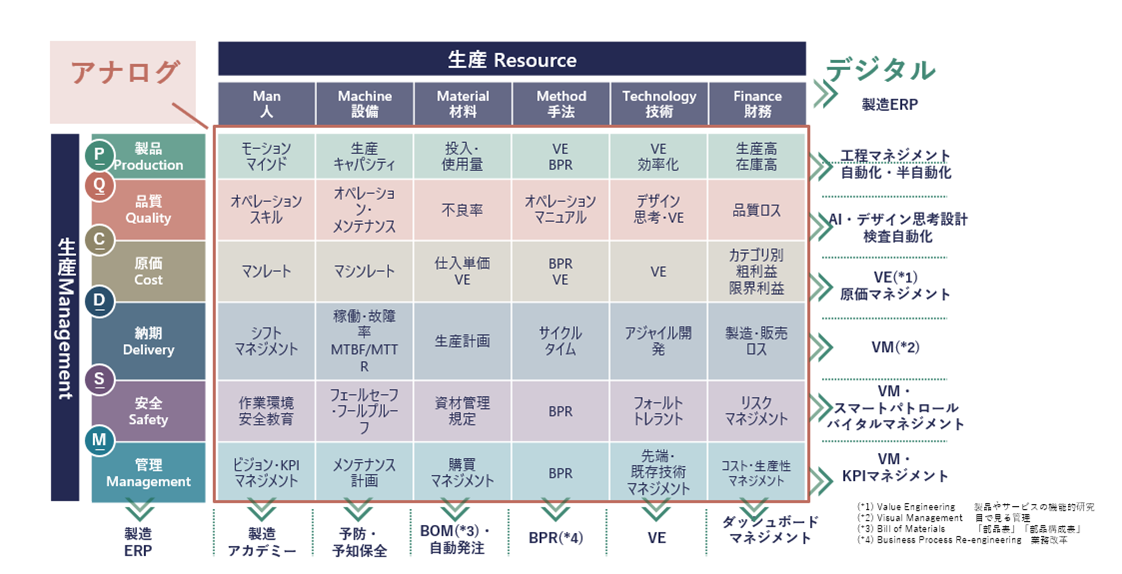

(2)生産R&M(Resource & Matrix)マトリクスからIoTインパクトポイントを発見

差別化ポイントとしてどこを尖らせるか。具体的に検討するために、下記の「生産R&Mマトリクス」が活用できます。

【生産R&Mマトリクス】

▼クリックで拡大します

横軸は左から人(Man)、設備(Machine)・・・と工場に投下する経営資源の6つがあり、縦軸は製品、品質・・・と工場で管理する6つの要素があります。縦横にかけ合わせた36項目が工場マネジメントの肝となり、どこを尖らせていくのか、という視点で考えていきます。

縦軸で尖らせる場合、例えば、部品の供給責任を事業ミッションとする企業は「設備」がポイントとなります。設備のいわゆるチョコ停に留まらず長時間停止となると、安定供給というミッションが果たせません。このため、壊れてから直すという事後保全→予防保全→予知保全へというステップアップが製造DXへのストーリーとなります。

横軸で尖っていくケースも同様です。自社の事業ミッションを鑑みたとき、安定品質で尖るのか、納期・リードタイム短縮で尖るのか、このように、自社ではどこを尖らせるか縦軸と横軸、それぞれで検討してみてください。また、縦横それぞれにデジタル利活用の方向性を記載しています。

3.製造DXソリューションの活用シーン

最後に2社のケースをご紹介します。

(1)食品製造業A社のケース

食品製造業のA社では、役員・幹部がA社のDXビジョンを描き、3つのDX戦略を策定しました。

| フード×デジタル(IoT)×生産性向上(5S・VM) | ・食に関わる業務のデジタル化・IoT技術の利活用による生産性向上(マネジメント業務・予測/分析業務 他) ・厨房のスマートファクトリー化(HACCP管理・在庫管理のIoT利活用) |

| フード×デジタル(IoT)×SDGs | ・IoT技術から出数分析精度の向上によるフードロス削減 (データ分析・在庫管理・食材情報共有 他) |

| フード×デジタル(IoT)×健康経営 | ・バイタルデータから食の改善による健康の観点で生産性向上 (オフィスフード・栄養管理・アカデミー) *バイタル="脈拍数、心拍数、呼吸数、体温、血圧、酸素飽和度"等 |

出典:タナベコンサルティング作成

A社の戦略は、現場の生産性向上だけでなく、自社あるいは事業の付加価値を上げていくというものです。A社における着想の出発地点は「人手不足を解消」することでしたが、省人化に留まらずIoTを活用して付加価値を上げ、製造DXソリューションとして社内外にその価値を発揮する方策をとっています。

(2)部品製造業B社のケース

B社は部品の製造業、年商規模は100億円の会社です。

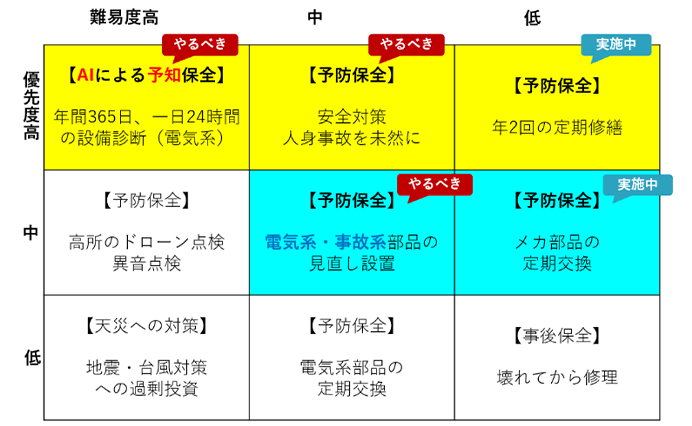

プラント4台を年間365日稼働させていますが、いずれかのプラントが停止することが慢性化していました。停止中は部品を製造できないため自社売上(トップライン)が減る、という課題と、部品を安定供給できないという大きな経営課題がありました。売上・利益を落とさないだけでなく、売上・利益を上げるために、また安定供給責任というミッションに真摯に向き合うため、壊れてから直す事後保全から、壊れる予兆を発見し壊れる前に手を打つべく、IoTを活用されています。こうした経営判断に至る際に活用したのがさきほどの生産R&Mマトリクスでした。

【B社における生産R&Mマトリクス分析】

▼クリックで拡大します

B社ではIoTに任せるべき仕事を、予防保全・予知保全の領域で定義しました。

そして予知保全、人間の努力では実現できない領域はデジタル技術を活用し、IoTを前提としたAI設備診断のトライアルから始めました。

【プラントでIoT・AIに任せるべき仕事】

具体的な取り組みはタナベコンサルティングが伴走のもと、IoTベンダーと現場の視察からはじめ、トライアルおよび本運用へと進んでいきます。

自社が目指すビジョンを踏まえ、製造DXソリューションとして、どの領域で価値(バリュー)を発揮していくか。この議論を社内で始めてみませんか。

「自社がDXを通じて何を目指すのか」というビジョンからDX戦略を描き、実践すべき改革テーマへ落とし込むメソッドを提言します。

デジタル・DXの戦略・実装情報サイト

デジタル・DXの戦略・実装情報サイト