原価構造を明らかにし、製造時のムダを削減

「経営の適正化」による会社の成長を実現

なぜ今「原価管理」「原価マネジメント」なのか

新型コロナウイルスからの回復途上において発生したウクライナ紛争は、原材料やエネルギー価格の高騰など、世界的な景気後退局面を招く事態を引き起こしました。

世界経済は大きな変動を経験し、企業経営も再構築が求められています。業績の二極化や不確実な国際情勢、マーケットの急激な変化により、従来の方法では対応が難しくなりました。これからの経営にはリーダーシップを発揮し、社会課題を解決するためのアップデートが必要です。

企業は社会に貢献し続けるために、利益を確保し、事業を継続することが重要です。利益があるからこそ、困難な状況でも創意工夫が生まれ、社員の雇用も守られます。また建設業などでは労働時間を削減しながら生産性を向上させるために、新しい技術や仕組みの導入が求められています。

収益基盤の構築

そして、事業を継続して社員の雇用を守るためには、利益が必要である。また、利益を追求するからこそ、困難の中でも創意工夫が生まれる。

減少傾向にある中での

生産性改革

「i-Construction」が注目されているように、新しい技術や仕組みの導入で生産性を上げる。

インフレ基調では単価と回転率の向上が、デフレ基調では原価の管理が利益獲得の鍵となり、特にPL(損益計算書)において最も大きな割合を占める「原価」を効果的にコントロールすることが、最適な解決策とされています。

タナベコンサルティングでは、原価の最適化を図り、収益性を向上させ、経営の安定性を確保し、持続可能な成長を実現するための基盤の構築を支援します。

製造業 原価管理・原価マネジメントコンサルティングとは

原価管理・原価マネジメントコンサルティングは、製造業界に特化した原価管理・原価マネジメントのシステム化を実現するコンサルティングサービスです。コストを最適化し、利益率の向上を目指します。

タナベコンサルティングの経験豊富なコンサルタントが、材料費から労務費までの詳細な分析を行い、無駄を削減。さらに、効果的な予算管理とコスト削減策を提案します。

表面的な原価分析で

終わらせない

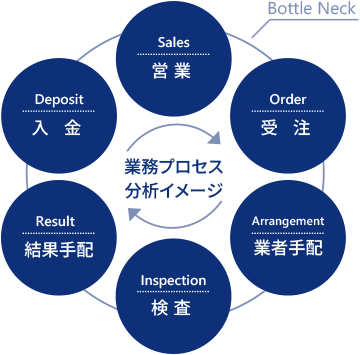

原価(材料費、労務費、経費)を業務フロー、作業分析、管理方法などのあらゆる視点から調査し、現場の「今」の課題を洗い出す

コストダウン&付加価値アップの

目線を外さない

タクトタイム(TT)で全工程を行い、リードタイムの短縮によって「総合生産性」を向上させるだけでなく、品質、サービス、提供価値を上げる業務基盤を構築する

収益直結型の原価

マネジメントに妥協しない

社内チームを編成し、現場から会社全体で「原価企画」「原価維持」「原価改善」に取り組み、高収益な企業体質を作り上げる

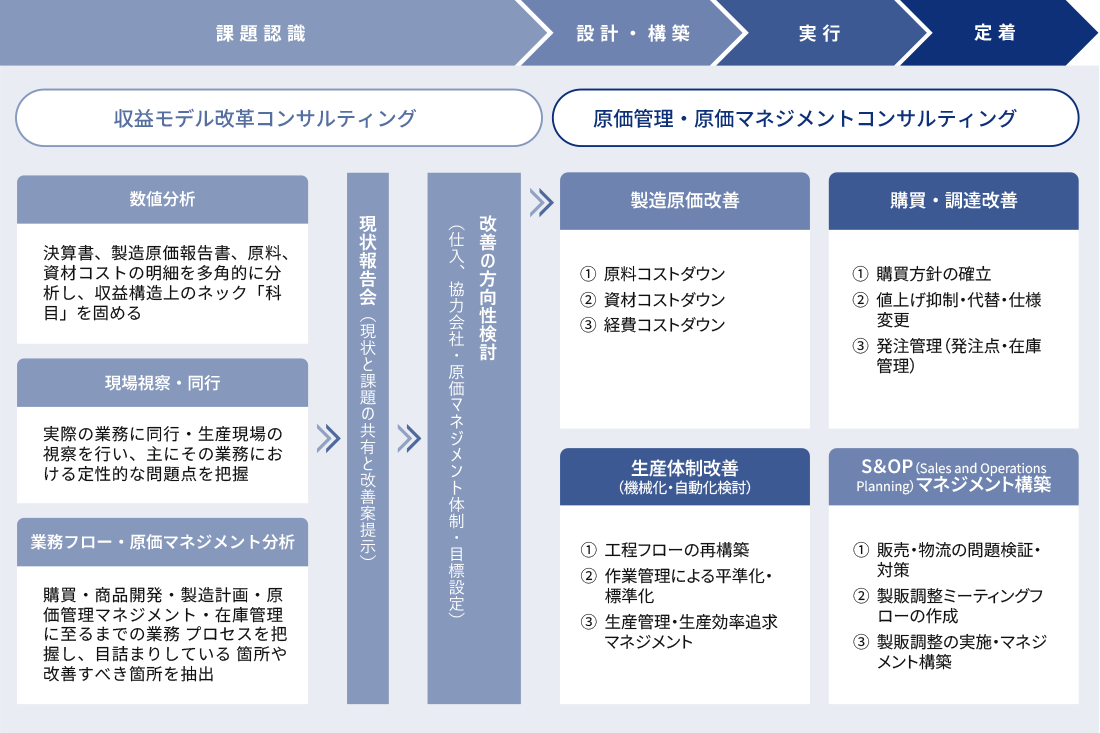

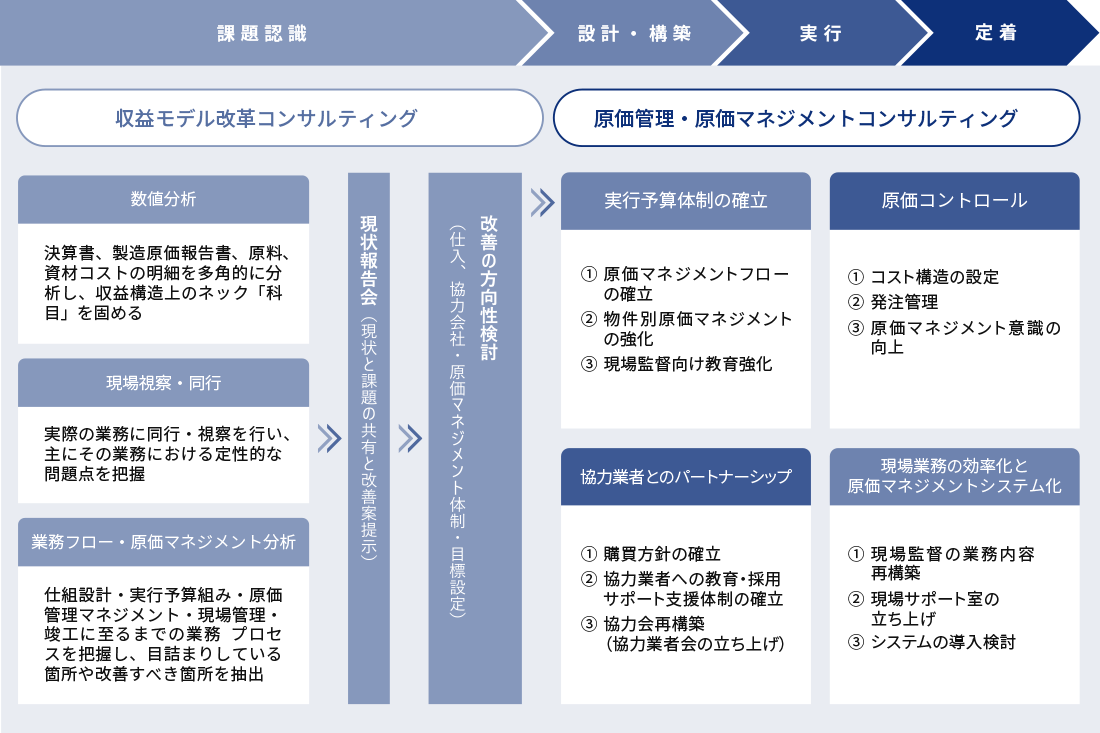

製造業 原価管理・原価マネジメントコンサルティングのポイント

- 製造原価改善

-

- ❶原料コストダウン

- ❷資材コストダウン

- ❸経費コストダウン

- コストの⾒える化、標準原価の再設定

- コスト構造変⾰から収益基盤の改善を図る

- 購買・調達改善

-

- ❶購買⽅針の確⽴

- ❷値上げ抑制・代替・仕様変更

- ❸発注管理(発注点・在庫管理)

- 社内ルールの構築、推進

- 仕⼊・出荷体制の再整備

- ⽣産体制改善

(機械化・⾃動化検討) -

- ❶⼯程フローの再構築

- ❷作業管理による平準化・標準化

- ❸⽣産管理・⽣産効率追求マネジメント

- 最適な⽣産体制の構築

- 原価マネジメントの徹底による利益追求体制をつくる

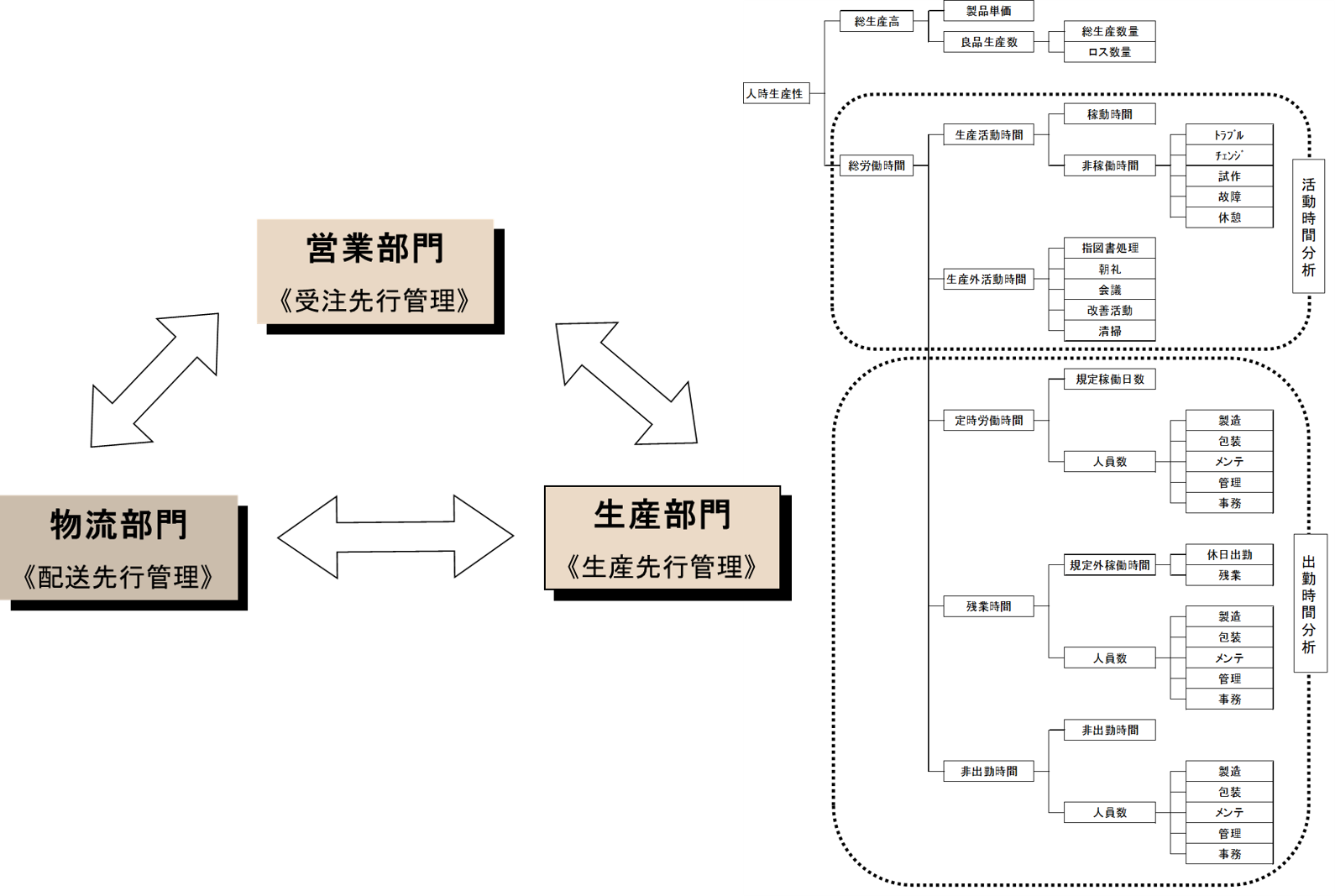

- S&OP(Sales and Operations Planning)マネジメント構築

-

- ❶販売・物流の問題検証・対策

- ❷製販調整ミーティングフローの作成

- ❸製販調整の実施・マネジメント構築

- S&OP(Sales and Operations Planning:販売および操業計画)の確⽴

- 需要変動へ柔軟に対応できる体制をつくる

フェーズ1.課題認識

現場への同行・インタビュー及び資料の分析より

- ①収益構造改革ターゲット科目の設定(数字で押さえる)

- ②業務の流れ分析(改善すべき点を流れで押さえる)

- ③時系列分析(改善すべき点を時系列で押さえる)

を行い、現状報告及び改善案の提示を行います。

改善策の提案時には、原価コストダウンの目標についても検討を行い、最終的な成果目標の目線を合わせます。

フェーズ2.設計・構築・実行

現場責任者を巻き込んだワークチームを組成し、数値に基づく改善計画の立案(Plan)・計画に基づいた改善の実行(Do)・実行結果の検証と是正処置(Check・Action)を行い、原価マネジメントの「成果」を一気呵成に進めます。

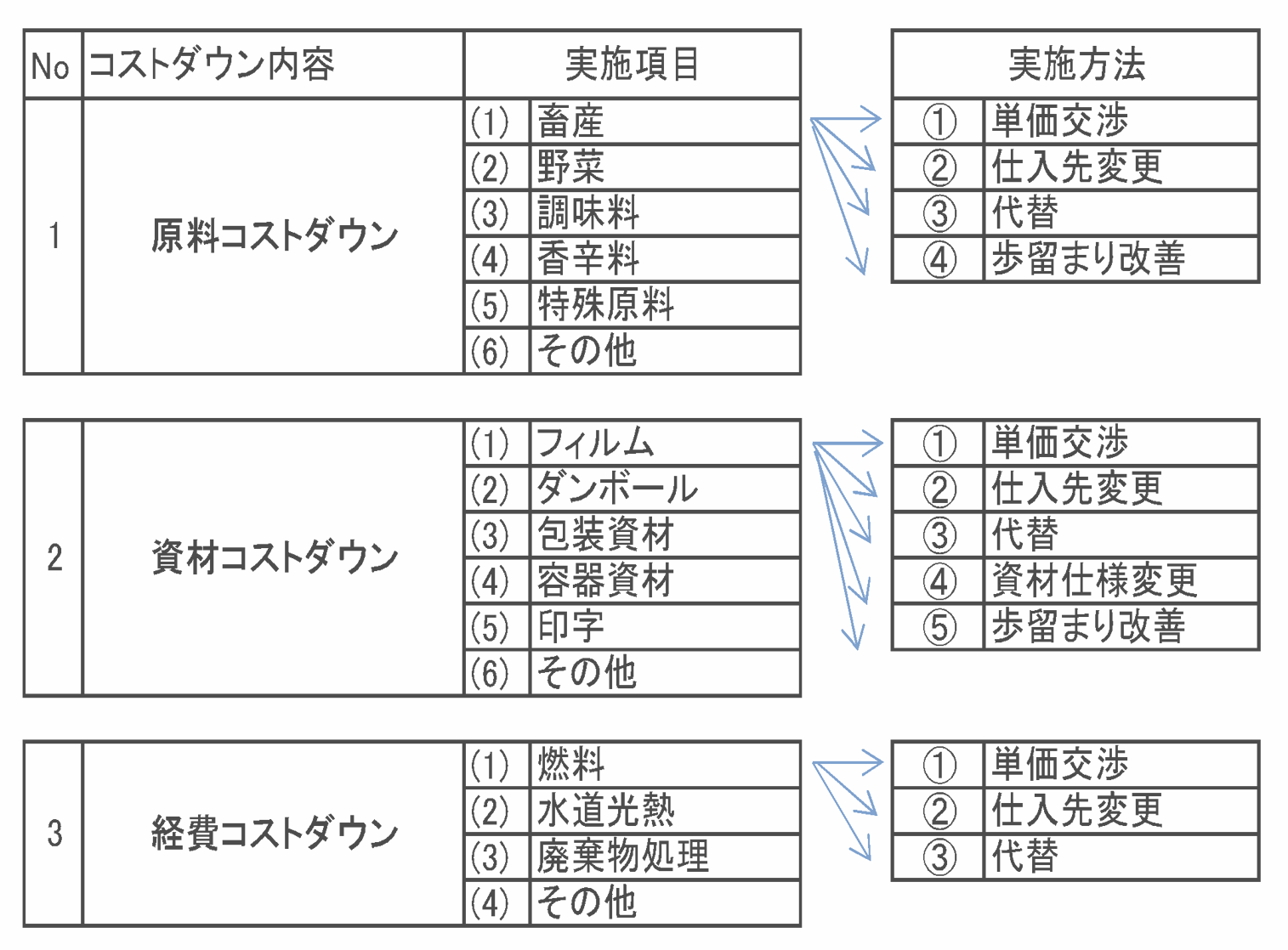

1.製造原価改善

コストの見える化、標準原価を再設定し、

コスト構造変革から収益基盤の改善を図る

①原料コストダウン

- 1.3社見積2社購買、単価、容量、品質の再設定

- 2.歩留まり・ロス改善による原料使用量の削減

- 3.社内基準の再設定と定着による廃棄の抹消

②資材コストダウン

- 1.3社見積2社購買、単価、使用箇所、形状の再設定

- 2.歩留まり・ロス改善による資材使用量の削減

- 3.社内基準の再設定と定着による廃棄の抹消

③経費コストダウン

- 1.エネルギーコスト(水道光熱費)効果の検証

- 2.ムダ取り、効率化削減の実施

2.購買・調達改善

社内ルールの構築、推進し、仕入れ・出荷体制の再整備を実行

①購買方針の確立

- 1.部門別・商品別のコスト構造分析

- 2.ライバル比較の実施

②値上げ抑制・代替・仕様変更

- 1.値上げ抑制フロー作成、値上げ抑制交渉マネジメントの実施

- 2.代替品、原料・資材変更検証

③発注管理(発注店・在庫管理)

- 1.発注リードタイム短縮と発注点基準の設定・発注コントロール

- 2.最適在庫基準の設定・在庫コントロール

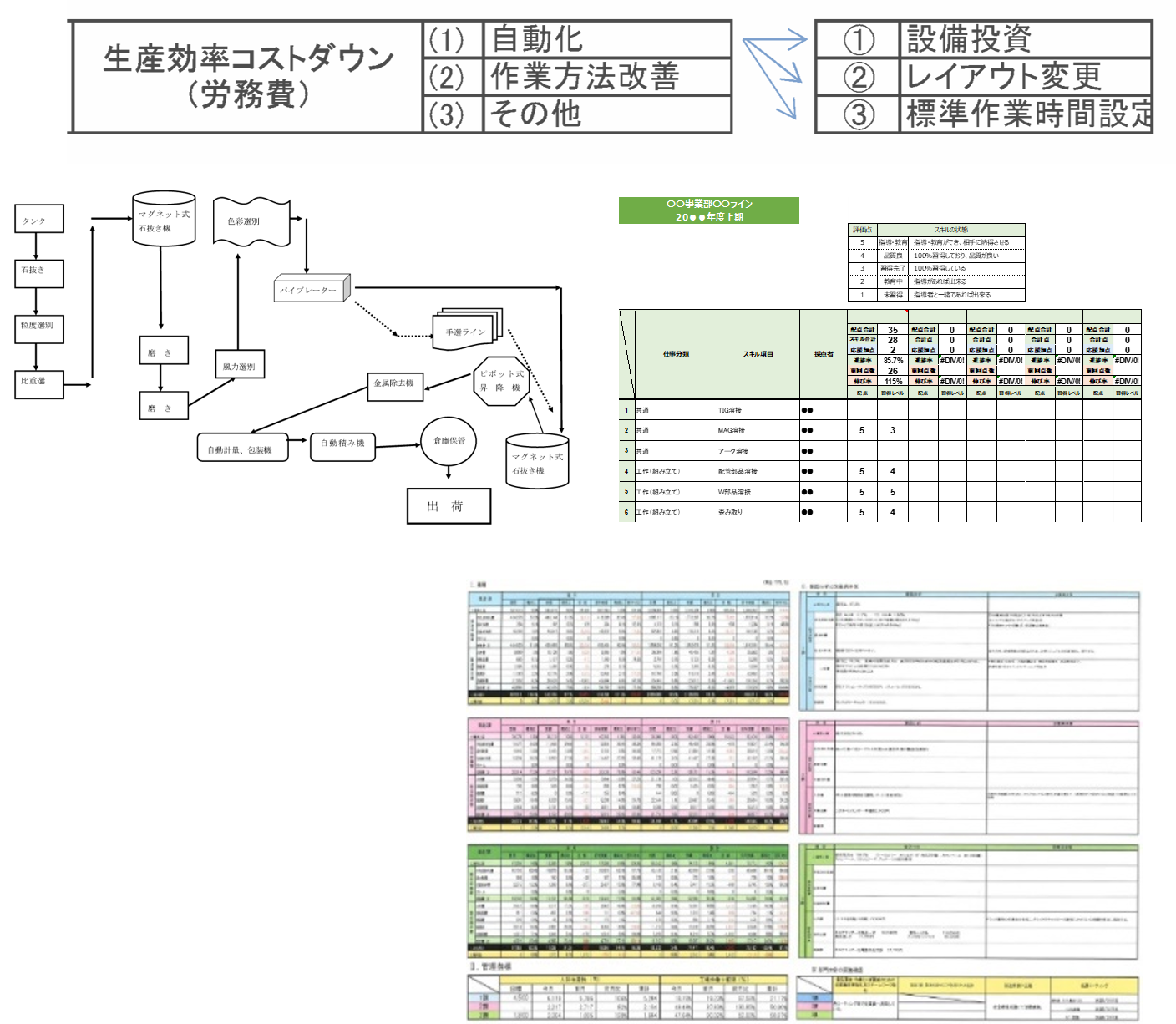

3.生産体制改善(機械化・自動化検討)

最適な生産体制を構築し、

原価マネジメントの徹底による利益追求体制をつくる

①工程フローの再構築

- 1.リードタイム、工程連携の検証

- 2.工程の見直し、工程短縮による効率化

②作業管理による平準化・標準化

- 1.作業時間、作業内容の検証、標準作業の設定

- 2.季節変動、個人別による格差の是正、平準化体制の構築

③生産管理・生産効率追求マネジメント

- 1.生産現場の稼働・作業改善による収益改善

- 2.生産性指標設定、検証・改善サイクルの構築

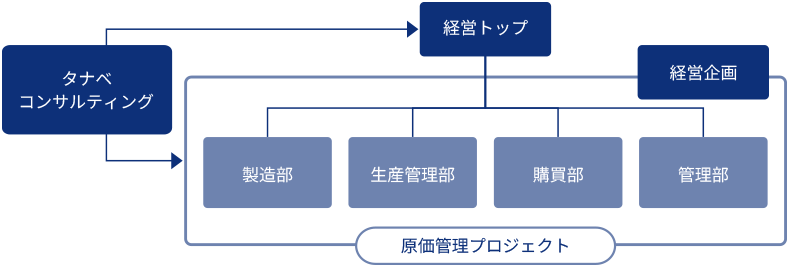

製造業 原価管理・原価マネジメントコンサルティングのプロジェクト推進体制

改善目標を固めた段階で、原価管理プロジェクトの推進体制を決め、全社改善の組織とし、経営トップへの定期的な報告を行います。

(タナベコンサルティングはトップ報告とプロジェクト推進支援を行います。)

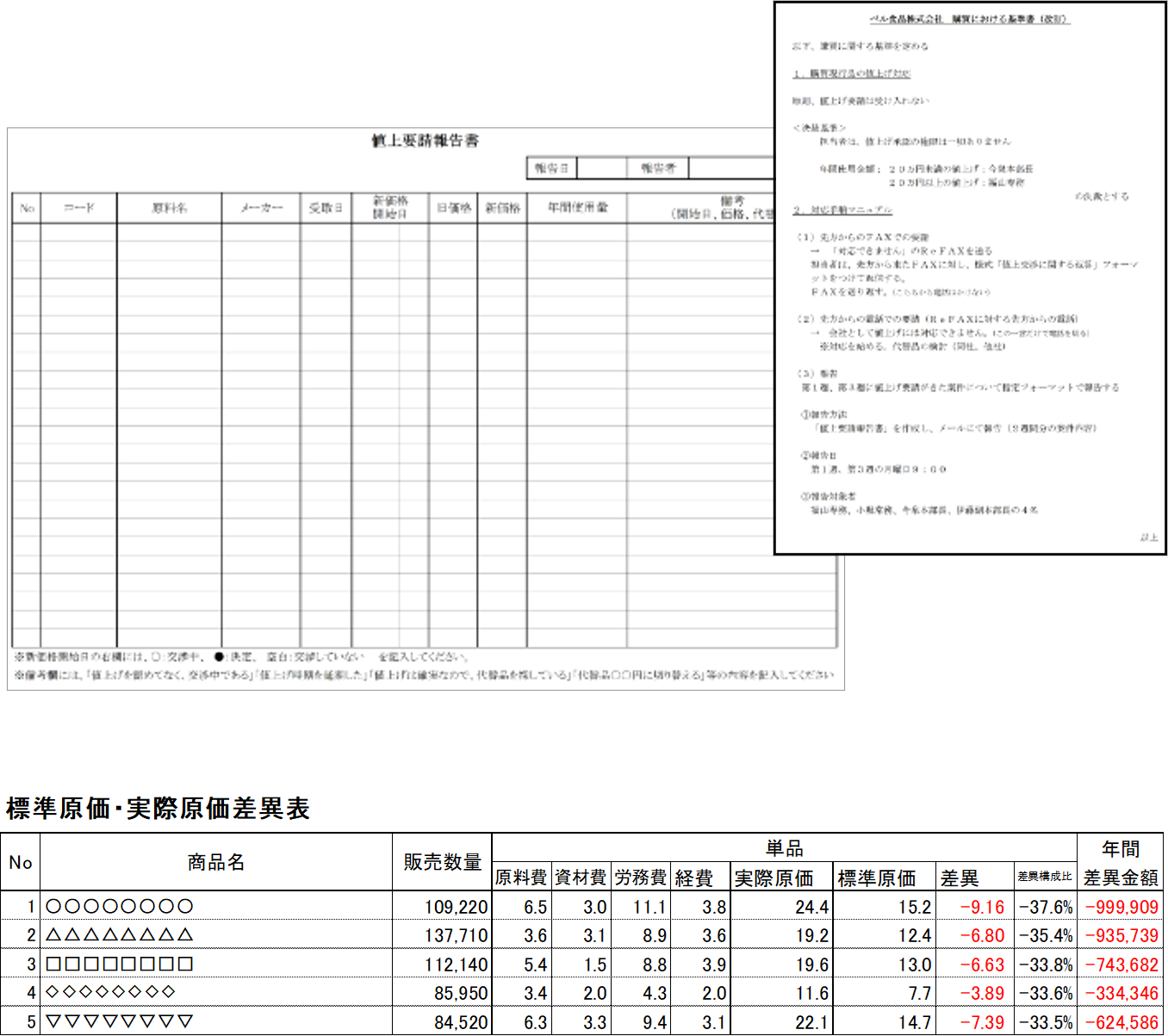

製造業 原価管理・原価マネジメントコンサルティングの成功事例

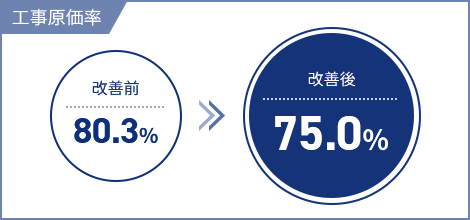

食品製造会社A社

食品製造A社は、原価改善プロジェクトを立ち上げ、毎月コストダウン対策を実施し、収益改善を達成いたしました。

具体的な実施要項としては、まず、コストダウンのために製造原価の調査・見直しをし、商品貢献度分析で赤字商品の改善を行いました。続いて製造原価改善プロジェクトを立ち上げ、毎月コストダウン対策を検討・実施。また、値上げ抑制のためのフロー作成と交渉管理を行いました。

結果、工事原価率は改善前の80.3%から75.0%と改善を達成いたしました。

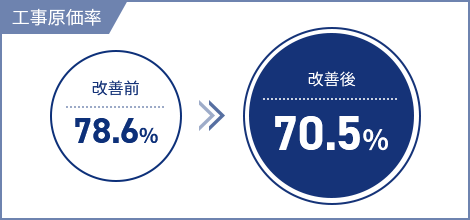

機械製造会社B社

機械製品製造B社は、短期集中型で収益改善を実施従来のやり方を変更し、企業体質を変更いたしました。

具体的な実施事項としては、現場調査を通じて原価の課題を抽出し、海外調達や仕様変更によりコスト削減を図りました。また、生産性向上のため、作業の標準化とスキルマップの作成、さらに5S活動を通じて停滞時間を短縮いたしました。

結果、工事原価率は改善前の78.6%から70.5%と改善を達成いたしました。

FAQ

- 支援の依頼から成果が出るまでの期間はどのくらいになるのでしょうか?

- プロジェクトの進行状況、成果状況の報告はどのように行われますか。

- 原価管理に関して、詳しい担当者がいないのですが、大丈夫でしょうか?

- 製造業において、原価管理を実施することでどのようなことが改善につながりますでしょうか?

- 製造業における原価管理への取り組みは、どのような企業規模の会社で実施件数が多いのでしょうか?

関連記事

-

コラム

コラム製造業におけるDX化の課題と解決事例

マネジメントDX -

コラム

コラム生成AIで変革する経営戦略~競争優位を築く次世代の意思決定~

マネジメントDX AI活用 -

コラム

コラム~課題の可視化が業務改善の近道~ デジタル&アナログによる最適対策の進め方

DXビジョン&ビジネスモデルDXマネジメントDX 生産性向上 企業成長業務効率 -

コラム

コラム物流業界におけるDXの現状と課題、今後の展望について

マネジメントDX 生産性向上 AI活用業務効率 -

コラム

コラムビジネス変革のためのデータ利活用

~オルタナティブデータ利活用の可能性を広げる~マネジメントDX 戦略・計画策定 データ活用 -

コラム

コラム製造業の未来をつくるDX認定のすすめ

DXビジョン&ビジネスモデルDX 生産性向上 制度製造業DX -

コラム

コラム基礎から学ぶ、マーケティング戦略と最新潮流

DXビジョン&ビジネスモデルDXマーケティングDX 戦略・計画策定 デジタルマーケティング -

コラム

コラム顧客データ利活用で実現するロイヤルカスタマーへのCRM戦略とは

マーケティングDX 戦略・計画策定 CRMデータ活用ロイヤルカスタマー顧客データ利活用顧客データ活用 -

コラム

コラム~DX人材とはプログラミング人材ではない~

いま企業で求められるDX人材の役割から推進にあたり必要なスキルとはマネジメントDX 人材育成 AI活用 -

コラム

コラムBtoBマーケティングとは?概要から戦略まで解説

マーケティングDX 戦略・計画策定 デジタルマーケティング売上拡大市場 -

コラム

コラム営業DXを実現する社内研修・DX人材育成のポイントを解説

マネジメントDX 人材育成 営業DX推進コンサルティング売上拡大 -

コラム

コラム経営者主導のDX推進で企業価値を高める

DXビジョン&ビジネスモデルDXマネジメントDX 戦略・計画策定 データ活用

デジタル・DXの戦略・実装情報サイト

デジタル・DXの戦略・実装情報サイト