FCCマネジメントレター:2019年07月12日

|

今週のひとこと 「叱る」と「怒る」は違う。 |

|---|

☆ 怒りは第二感情である

職場でのこのようなシーンを想像してみてください。

上司A:「この仕事を、今日の午前中に仕上げておいて欲しい」

部下B:「かしこまりました。お任せください」

時間は過ぎ、午後になりましたが、部下Bから終了したという報告はありません。

上司A:「お願いしておいた仕事はできたのかな?」

部下B:「すみません。まだ終わっていません」

そこで、上司Aは「何をやっていたんだ!」と怒りを部下Bにぶつけてしまいます。皆さんの職場でも、よく目にする光景ではないでしょうか。

ここで注目していただきたいのは、上司Aの心情です。「何をやっていたんだ!」という怒りは、第二感情です。では、第一感情はどのようなものでしょうか。

それは、「期待」です。自分が仕事を任せたのだから、期待に応えて欲しい。Bさんだったらうまくやってくれるだろう、というのが第一感情であり、自らの「心の声」なのです。

臨床心理学博士のトマス・ゴードンは、第二感情を相手にぶつけても、根本的に相手は改善しないと論じています。伝えなければいけないのは第一感情であるということです。

今回のケースであれば、「Bさんなら、私の期待どおりに仕事を終わらせてくれると思ったから、今回の結果は非常に残念だ」。このように伝えればよかったのでしょう。

経営者・経営幹部・上司という立場の皆さんは、部下を叱らなければいけないタイミングがあれば、「自らの心情の第一感情は、どのような思いだったのか」を考えながら、言葉を投げかけることを試してみてください。

経営コンサルティング本部

チーフコンサルタント

浜西 健太

ものづくり業界に求められる"形"

タナベ経営 経営コンサルティング本部 部長代理 チーフコンサルタント

小谷 俊徳

Toshinori Kotani

非鉄金属メーカーで生産管理に従事し、その後、食品メーカーで工場長、品質保証の責任者を経験。国内外の協力工場の品質・生産管理指導や海外工場立ち上げ時の技術指導も行う。タナベ経営に入社後、現場で培った経験をもとに、生産現場のほか調達から物流まで幅広い分野で、業績改善を軸にコンサルティングを行っている。創意工夫をモットーとする現場主義コンサルタント。

2016年1月、世界経済フォーラム(本部:スイス・ジュネーブ)の年次総会「ダボス会議」で、「インダストリー4.0(第4次産業革命)」がテーマとなった。もう3年が経過したが、その間、製造業は急速かつ大きな変化を求められてきた。

本稿の主題に掲げた「ものづくり業界」とは、言葉通り、モノを作り、販売する業界を指すが、現在はその範囲が急速に拡大している。例えば、米国のGE(ゼネラル・エレクトリック)を中心に提唱されている「インダストリアル・インターネット」では、モノの製造・販売だけでなく、その後の使用状況のデータをフィードバックし、次の製品改良につなげたり、使用方法の提案をしたりと、従来のものづくり企業の発想とは違う次元で事業展開を始めている。

「企業寿命30年説」という言葉があるが、私はある企業の社長から、「今の時代は5年ですよ」と言われた。その社長の意図は、時代の変化が早く、企業を存続させるためにも、時代に即応して変化を起こさなければならないということだ。同じ状態で継続できるのは5年程度でしょう、ということである。企業寿命がそのような状況なのだから、製品寿命に至ってはもっと短命化している。

私のイメージでは、100年以上のロングセラー商品が多数存在しているのは医薬品業界くらいのもので、一般の消費財で同じ商品が100年間も売れている事例は聞いたことがない(それだけ医薬品は特殊なのかもしれないが)。多くの企業は、前述した社長の言葉の通り、常に新しいことに挑戦し、新しいことを始めなければ、存続が危ぶまれる環境にあることを認識する必要があるだろう。

タナベ経営が企画・運営する「ものづくり研究会」が発足したのは2013年。当時の名称は「テクノロジーブランド研究会」だった。理由は、自社の固有技術を活用してブランディングを進めることが大切だと考えたからである。

しかし、固有技術のブランディングだけでは事業存続が厳しい時代へと変化し、ものづくりの原点から見直すために3年目から現在の名称に改めた。

ものづくり企業が行わねばならない一歩目は、「顧客の課題を解決すること」である。しかしテクノロジーブランドとは、自社の固有技術をブランディングして売る。つまりプロダクトアウト(技術起点)に近い発想である。

他方、顧客の課題解決はマーケットイン(需要起点)の発想に変化してきた。わずか3年の間に、ものづくり業界においては時流が大きく変わってきたということである。

景気回復の〝エンジン〞である設備投資が、ようやく拡大軌道に乗ってきた。特に目を引くのが、長らく停滞していた製造業の改善だ。ただ、中身を探ってみると楽観視できない実情が見えてくる。

製造業の設備投資が活発だ。財務省の「法人企業統計年報」によると、2017年度の設備投資額(ソフトウエア投資額を含む)が前年度比4.4%増の15兆1140億円と5年連続で増加した。製造業の設備投資額が通年で15兆円を突破したのは、2008年度(約16兆円)以来9年ぶりのことである。

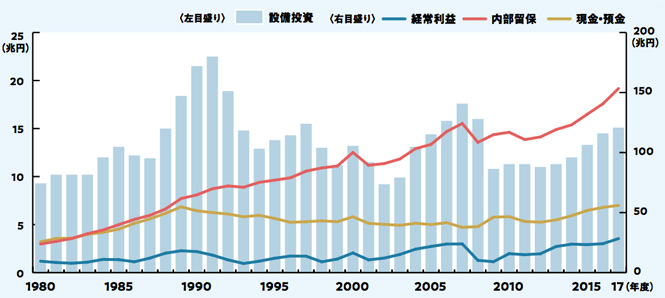

これは景気回復で企業収益が大幅に改善し、内部留保が積み上がっていることが背景にある。17年度の製造業の経常利益額が前年度比17.7%増の28兆3176億円と大きく伸び、内部留保(利益剰余金)は同9.1%増の153兆3205億円、現金・預金も3.2%増の56兆226億円とそれぞれ過去最高を更新した。(【図表1】)

【図表1】製造業の設備投資、経常利益、内部留保(利益剰余金)、現金・預金の推移

※2001年度以降の設備投資額はソフトウエア投資額を含む

出典:財務省「年次別法人企業統計調査」

18年度の設備投資計画も増勢基調だ。日本政策投資銀行(DBJ)の調べによると、大手製造企業(資本金10億円以上)の18年度国内設備投資額は7兆4126億円(前年度比27.2%増)と大幅な伸びとなる見通し。自動車向けを中心に能力増強や省力化投資が広範な業種で増加するという。各社で計画の見直しが行われるため、最終的な実績値の伸びは10%台に下振れするとみられるが、それでも十数年ぶりの高水準となる。

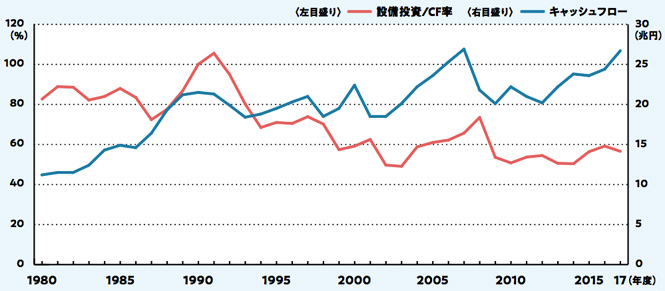

ただ、企業の設備投資意欲を示す「設備投資対キャッシュフロー(CF)比率」の推移を見ると、バブル崩壊を機に設備投資がCFを下回る水準で推移し、リーマン・ショック以降は50%台が続いている。投資額は増えているもののCFの範囲内にとどまっており、リスク回避の慎重な投資姿勢は保ったままだ。(前頁【図表2】)

【図表2】製造業のキャッシュフロー(CF)、設備投資対CF比率の推移

※キャッシュフロー=経常利益×0.5+減価償却費

出典:財務省「年次別法人企業統計調査」よりタナベ経営が算出

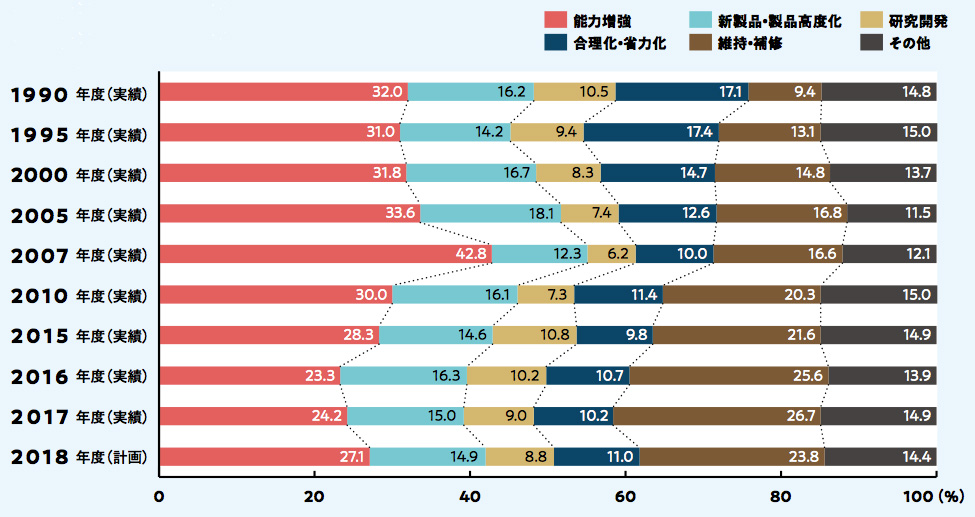

投資内容も"守り"が目立つ。DBJの調査結果から製造業の投資動機を見ると、バブル景気のピーク時(1990年度)には「能力増強」(32.0%)が最もウエートが大きく、「維持・補修」(9.4%)は1割に満たなかった。だが、リーマン後は能力増強投資が減退し、維持・補修投資が上昇。17年度は維持・補修投資の比率が26.7%と過去最高になった。景気後退に伴い企業が投資案件を絞り込んだ結果、既存設備の老朽化が進み、先送りした維持・補修のウエートが高まったと考えられる。(【図表3】)

【図表3】製造業の投資動機ウエート(比率)の推移

※全体設備投資額に対する各投資動機の金額ウエート

出典:日本政策投資銀行「全国設備投資計画調査(大企業)」

抑制的な設備投資が目立つ中で、大きく伸びているのが「情報化投資」である。DBJの調査によると、17年度の製造業の情報化投資は前年度比27.3%増、18年度計画でも24.0%増と大幅な伸びを示している。8割の製造企業が、土地・建物や機械設備などの固定資産投資より、情報化投資を増やしているという。

具体的には、人手不足や効率化に対応するため、IoTによる工場の自動化や、生産・営業現場でのビッグデータとAIの活用など、ICT(情報通信技術)機器導入やシステム刷新が進んでいる。情報化(デジタル)投資は、今後も製造業のほぼ全ての業種で高い伸びが継続するとみられている。

一方、デジタル投資の増加に伴い、ある問題も浮上している。それは「技術的負債(Technical debt:テクニカル・デット)」の返済負担だ。技術的負債とは、短期的観点でシステムを開発し、結果として長期的に保守費や運用費が高騰することをいう。劣化したシステム(≒借金)にかかる維持管理コスト(≒利息)が増え続けると、企業はその"返済"に多くの予算と人員を割かざるを得ない。戦略的なデジタル投資に資金を振り向けられないばかりか、貴重なIT人材資源の浪費にもつながるという問題である。

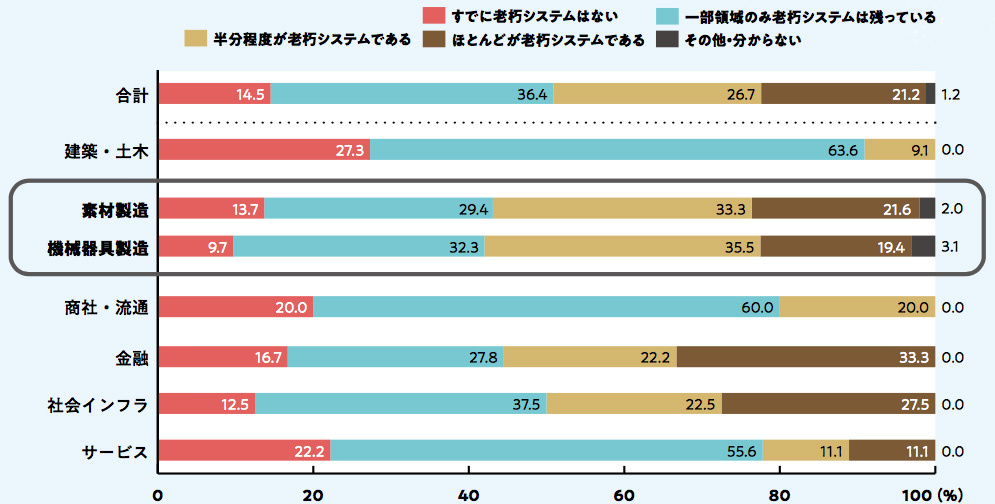

日本情報システム・ユーザー協会の調べによると、日本企業が支出するIT関連費用の80%は現行システムの維持管理(ラン・ザ・ビジネス)に使われ、8割以上の企業で老朽化・複雑化・ブラックボックス化した「レガシー(時代遅れ)システム」が残存しているという。(【図表4】)

【図表4】レガシーシステムの状況/業種別

※四捨五入の関係上、合計が100にならない場合がある

出典:一般社団法人日本情報システム・ユーザー協会「デジタル化の取り組みに関する意識調査」(2018年5月23日)

経済産業省は2018年9月にまとめた報告書の中で、この課題を克服できなければ2025年以降、年間で最大12兆円(現在の約3倍)の経済損失が生じる可能性を指摘している(「2025年の崖」と呼ばれている)。

現在、先端のデジタル技術を活用して新たなビジネスモデルを創出する「デジタル・トランスフォーメーション」の必要性が叫ばれている。日本の製造業は、技術的負債の返済負担を減らし、未来の成長に向けた資本ストックを増強するためにも、デジタルインフラへ積極的かつ戦略的に投資を行うべきだろう。「捨てる」(不要な老朽システムの廃棄)、「改める」(既存システムの段階的な刷新)、「新しくする」(新たなデジタル技術の導入)を集中的に推進し、"デジタル製造業"への変身を目指したい。

- お問合せ・資料請求

- お電話でのお問合せ・資料請求

06-7177-4008

担当:タナベコンサルティング 戦略総合研究所